بدون تردید یکی از بنیانهای اساسی در صنعت تولید، ماشین آلات و تجهیزات هستند و از طرفی دستیابی به استانداردهای جهانی بدون داشتن ماشین آلات و تجهیزات مدرن و آماده بکار میسر نخواهد بود . مبحث تگهداری و تعمیرات یکی از مباحث هر صنعت است که از طرق مختلف ، منجر به افزایش بهره وری و کارایی میگردد. چرا که با توجه به کمیابی منابع اعم از انرژی ، نیروی انسانی ، سرمایه و غیره می تواند کمک بزرگی در جهت دستیابی به اهداف مذکور باشد . نگاهی به آمار نیروی انسانی فعال در منابع مختلف نشان می دهد که اتوماسیون موجب کاهش نسبی تعداد پرسنل مستقیم تولید و افزایش نیروی در گیر با نگهداری و تعمیرات شده است در این راستا ، شرکت ایمن افزار شایگان اقدام به طراحی نرم افزار جامع نگهداری و تعمیرات (PM) نموده است . این نرم افزار بر اساس تحلیل سیستم نت در چندین مرکز صنعتی طراحی گردیده و تا کنون در مراکز صنعتی مهمی نصب ، آزمایش و توسعه داده شده است تا در شرایط موجود کشور پاسخگوی نیازهای کاربران باشد

تعریف نت ( سیستم نگهداری و تعمیرات) :

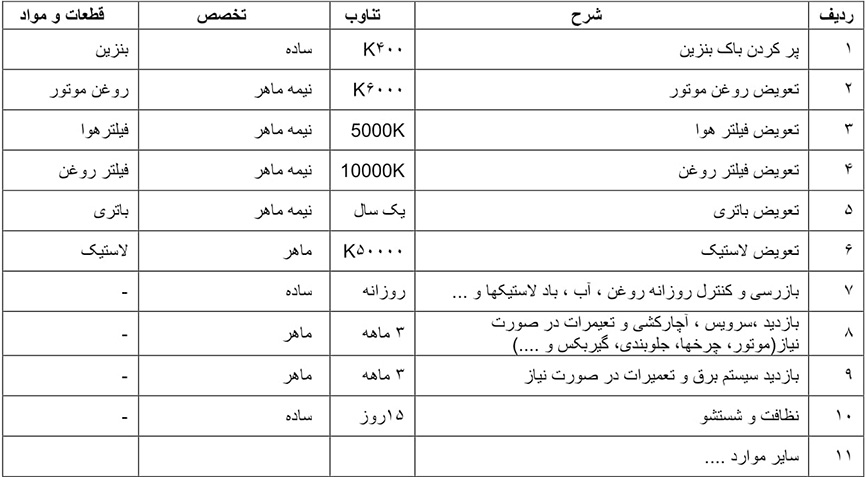

اکثریت مردم به نوعی با مفهوم نگهداری پیشگیرانه آشنایی دارند . ساده ترین مثال آن نگهداری یک خودروی شخصی است . اینک فرض کنیم شما مالک یک خودرو هستید و در خصوص مسائل فنی خودرو هیچ گونه اطلاعاتی ندارید. اما با مشورت با افراد متخصص ، بررسی راهنمایی های کارخانه سازنده خودرو ، تجربه هایی که خود کسب نموده اید و ... اطلاعات جدول زیر را در اختیار دارید.

حال شما به عنوان مالک خودرو برنامه ای جهت انجام این فعالیتها خواهید داشت و با اجرای این دستور العملها اطمینان از صحت عملکرد خودرو خواهید داشت و با خیالی آسوده می توانید از خودرو خود استفاده نمایید . اگر پس از یک چکاپ کامل مکانیکی ، خرابی اتفاق افتاد ، می توانید بررسی کرده و متوجه شوید که دلیل آن چه بوده است ؟ بی توجهی تعمیر کار ، نامرغوب بودن جنس قطعه . یا دلیل دیگری باعث بروز خرابی شده است . در این صورت در تعمیرات بعدی یا به آن تعمیر کار مراجعه نمی کنید یا از قطعات و مواد دیگر استفاده می کنید و یا با توجه به دلایل یافته شده تصمیم مناسبی در این خصوص اتخاذ می کنید . به هر حال شما به عنوان مدیر ، تصمیم گیرنده هستید که چه کاری انجام دهید ، یک فعالیت را به عهده چه کسی بگذارید ، فعالیت را به عهده یک نیروی ساده گذاشته یا به یک متخصص بسپارید - حتما می دانیم که هزینه دستمزد هر کدام نیز متفاوت است - یا اولویت کارها را تعیین کنید - که در همزمانی فعالیتها کدام یک اولویت بالاتری دارند..... قطعا برنامه ریزی برای یک خودرو شخصی بسیار ساده تر از برنامه ریزی برای یک کارخانه می باشد . برای مجموعه ای از ماشین آلات با هزینه های سنگین ( شامل قیمت خرید ، هزینه اپراتور ، بیمه ، تاسیسات ، سوخت ، جریمه های ناشی از تهیه دستورالعملهای ایمنی و حفاظت فردی در اجرای سیستم نگهداری و تعمیرات به منظور جلوگیری از خطر احتمالی .

دلایل ضرورت بهبود وضعیت نگهداری و تعمیرات از دید مدیران کارخانجات را میتوان به صورت ذیل بیان نمود :

۱. حفظ و نگهداری ساختمانها ، تاسیسات ، ماشین آلات و تجهیزات.

۲. حد اکثر استفاده از ماشین آلات و تجهیزات و کاهش زمان بیکاری آنها.

٣. کنترل و هدایت بهتر نیروی انسانی .

۴. صرفه جویی در بخش نگهداری و تعمیرات .

۵. حد اکثر استفاده از منابع موجود .

۶. امکان نصب و راه اندازی ماشین آلات و تجهیزات به شکل اطمینان بخش .

۷. کاهش میزان ضایعات مواد ، قطعات یدکی و ابزار .

. 8ثبت هزینه های نگهداری و تعمیرات

. 9 بهبود سیستم اطلاعات فنی.

۱۰. ایجاد بایگانی مربوط به هزینه ها جهت استفاده در بودجه بندیهای آینده .

۱۱. ارزیابی کار ماشین آلات و تجهیزات موجود، به منظور تنظیم سیاست گذاری خرید ماشین آلات و تجهیزات .

۱۲. امکان پیش بینی مصرف قطعات و مواد ، کار کرد نیروی انسانی و ابزار

۱۳. تعیین صرفه اقتصادی تعمیر یا تعویض دستگاه در ایران از آنجا که یک کشور وارد کننده ماشین آلات و تجهیزات است و برای خرید آنها ارز پرداخته می شود ، نگهداری و تعمیرات ماشین آلات و تجهیزات از اهمیت خاصی برخوردار است، چه بسا اتفاق می افتد که بررسی یک مدل ریاضی بیانگر این امر باشد که ماشین مورد بررسی باید از رده خارج شود ولی واقعیتهای موجود و کمبودها در زمینه ماشینهای تولیدی ، مهندسین را به ادامه بهره برداری از ماشین مجبور میسازد . توجه به این واقعیت ، به خصوص در شرایط فعلی تحریم های بین المللی، اهمین دوچندان می یابد.

در فعالیتهای نگهداری و تعمیرات معمول ترین نوع هزینه ها عبارتند از : الف) هزینه های دستمزد ب) هزینه های قطعات و مواد مصرفی و ابزار ج) هزینه های توقف د) هزینه های بیکاری

معایب ناشی از نداشتن سیستم نگهداری و تعمیرات آثار ناشی از نبودن سیستم نگهداری و تعمیرات را، از جهات گوناگون می توان بررسی کرد که عمده ترین آنها در ذیل می آید:

1. عدم اطمینان به کارایی دستگاه و عدم امکان برنامه ریزی صحیح تولید .

۲. هزینه و خسارت ناشی از خرابی ماشین آلات و تجهیزات

٣. کاهش عمر ماشین آلات و تجهیزات

۴. کاهش زمان استهلاک و قیمت فروش ماشین آلات و تجهیزات مستهلک امروزه کارخانجات بسیاری را می توان یافت که دارای کار کرد پایین و تولید بی کیفیت می باشند که یقینا می توان با اجرای این سیستم آنها را از این وضعیت نجات داد. علایم فقدان سیستم برنامه ریزی نگهداری و تعمیرات در کارخانجات : الف) کارایی با بهره وری پایین ماشین آلات و تجهیزات به دلیل توقف های متوالی و غیر برنامه ریزی شده ب) کاهش تولید ، از کار افتاد گی زیاد دستگاه ها ، بیکاری اپراتور و غیره ج) افزایش بی رویه ضایعات بدلیل خرابی ماشین الات و تجهیزات د) افزایش هزینه تعمیرات و کاهش سود دهی کارخانه بدلیل نبود تعمیرات مناسب و کافی هریک از موارد مذکور ، باعث افزایش هزینه های سرمایه گذاری برای امکانات و تجهیزات خواهد شد . تعمیرات پیشگیری که به طور مرتب و مناسب سازمان دهی شده باشد ، خود به عنوان یکی از برنامه های کاهش هزینه در واحد صنعتی ، می تواند به حساب آید . ضمن اینکه وجود اطلاعات مناسب تولید شده به برنامه ریزی و تصمیم گیری درست کمک کرده و نهایتا می تواند باعث بهبود مستمر سیستم شود. به چند نمونه از گزارشات تولید شده توسط این سیستم توجه نمایید. این گزارشات بر اساس برآیندی از اطلاعات مراکز مختلف تهیه شده است و متعلق به یک مرکز صنعتی خاص نیست .)

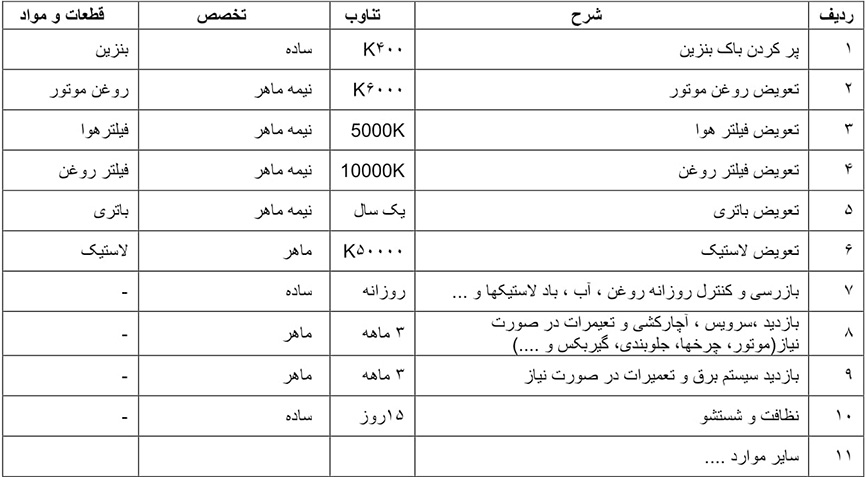

مقایسه علل خرابی با یک نگاه اجمالی مشخص می شود که بیشترین زمان توقف ناشی از خرابی در دستگاهها و همچنین هزینه های ناشی از آن به علت استفاده از قطعات نامرغوب بوده است . که این مساله به دلایل مختلف بروز می کند:

. 1نبود قطعه اصلی در بازار( که در شرایط تحریم بسیار شایع است )

۲. سهل انگاری در بررسی اصل یا بدل بودن قطعات

٣. سهل انگاری واحد خرید و تدارکات

۴. که می توان راههای بروز آن را با برنامه ریزی و مدیریت درست بست . برای جلوگیری از تکرار خرابی های ناشی از طراحی غلط دستگاه ، می توان در ساختار دستگاهها تغییراتی ایجاد نمود که میزان خرابی ها را کاهش دهد به طور کلی ، با شناخته شدن مشکل باید شیوه ای در جهت رفع آن اتخاذ شود ، که با تکرار همین روند مقدار خرابی ها دائما کمتر شده و به سمت صفر میل کند. شیوه بهبود مستمر IM)

تاخیرات تولید ، فروش از دست رفته ، کنترل موجودی و ...) باید در کارخانه تمام این دستورالعملها استخراج ، مستند و اجرا شود ، گزارشات بر اساس مستندات تهیه و بر اساس آنها تصمیم گیری و مدیریت شود . این سیستم را سیستم نگهداری و تعمیرات و یا به اختصار نت (و یا به صورت مصطلح PM) می نامیم.

ضرورت ایجاد و بهبود سیستم نگهداری و تعمیرات بخش نگهداری و تعمیرات ، نقش عمده ای در استفاده موثر و مطلوب از ماشین آلات و تجهیزات و تاسیسات کارخانه ایفا میکند ، این بخش با توجه به ماهیت صنایع گوناگون ، ضریب اهمیت و وزنهای مختلفی را به خود می گیرد ، با توجه به استفاده روز افزون از سیستمهای مکانیزه در کارخانجات ، این ضرایب سیر صعودی پیموده است و نقش مهارت کارکنان بخش نت در حفظ جریان نگهداری و تعمیرات و پیشگیری از توقفات روز به روز روشنتر و مهمتر جلوه میکند .

دلایل عمده اهمیت امور نگهداری و تعمیرات :

. 1حرکت سریع در جهت اتوماسیون، که احتیاج کمتری را به مهارتهای امور تولید ایجاب نموده ، در مقابل نیاز به مهارت بیشتر کارکنان نگهداری و تعمیرات را ، در جهت توانایی در مراقبت و تعمیر ماشین آلات و تجهیزات الزامی نموده است.

۲. بالا رفتن حجم سرمایه گذاری ها و تولید و در نتیجه بروز خسارت زیاد به سیستم تولید در اثر رکود تولید، به علت خرابی های ناگهانی .

٣. بالا رفتن قیمت قطعات یدکی و قیمت اولیه ماشین آلات و تجهیزات که احتیاج به روشهای صحیح و بهینه مدیریت و دارایی های فیزیکی و کنترل سرعت استهلاک و هزینه های نگهداری و تعمیرات را الزامی می نماید .

۴. افزایش نسبت کارایی تجهیزات که در برنامه ریزی تولید ( خصوصا تولید بر اساس سفارش ) نقش بسیار مهمی را ایفا می د کند.

۵. اصلی ترین هدف سیستم نگهداری و تعمیرات ، همان بهینه کردن توانایی های ماشین آلات و تجهیزات به منظور

رسیدن به حداکثر تولید و کاهش فرسایش و خرابی و در نتیجه کاهش هزینه ها و طبیعتا افزایش در آمد می باشد.

۶. و به موازات آن محاسنی که وجود چنین سیستمی دارد عبارتند از :

ایجاد آرشیو مدارک فنی به عنوان بانک اطلاعلتی کارخانه • ایجاد بانک اطلاعاتی مربوط به قطعات ومواد ید کی ، ابزار ، نیروی انسانی با مشخصات کامل ، هزینه های تحمیلی هر یک و پیش بینی آنها • بررسی علل خرابی ، انواع خرابی ، علل تاخیر در انجام عملیات و ... و برنامه ریزی بهتر جهت بهبود سیستم • بررسی آنالیز فنی اقتصادی نگهداری و تعمیرات انجام شده • کاهش هزینه های انرژی مانند برق، سوخت و غیره • کاهش زمان توقفات و در مقابل، تولید بیشتر، که در نتیجه قیمت تمام شده محصول را کاهش می دهد. • کاهش هزینه تعمیرات تکراری و متوالی و در نتیجه استفاده بهتر از قطعات یدکی و نیروی انسانی • افزایش کیفیت تولید و کاستن از ضایعاتی که بر اثر خرابی های ماشین آلات بوجود می آید. • جلوگیری از سرمایه گذاری سنگین جایگزینی ، یا افزایش عمر مفید ماشین آلات و تجهیزات. • پایین آوردن هزینه های تولید به دلیل افزایش زمان کار ماشین آلات و تجهیزات، کاهش تعمیرات و توقف آنها • ایجاد نظم و استاندارد کردن کارهای تعمیراتی و زمان سنجی فعالیتهای نگهداری و تعمیرات

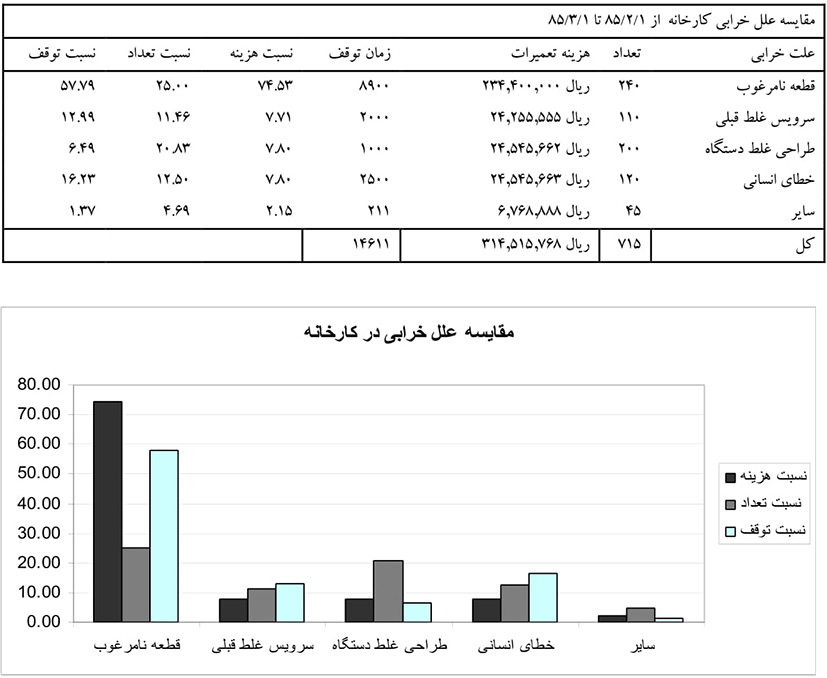

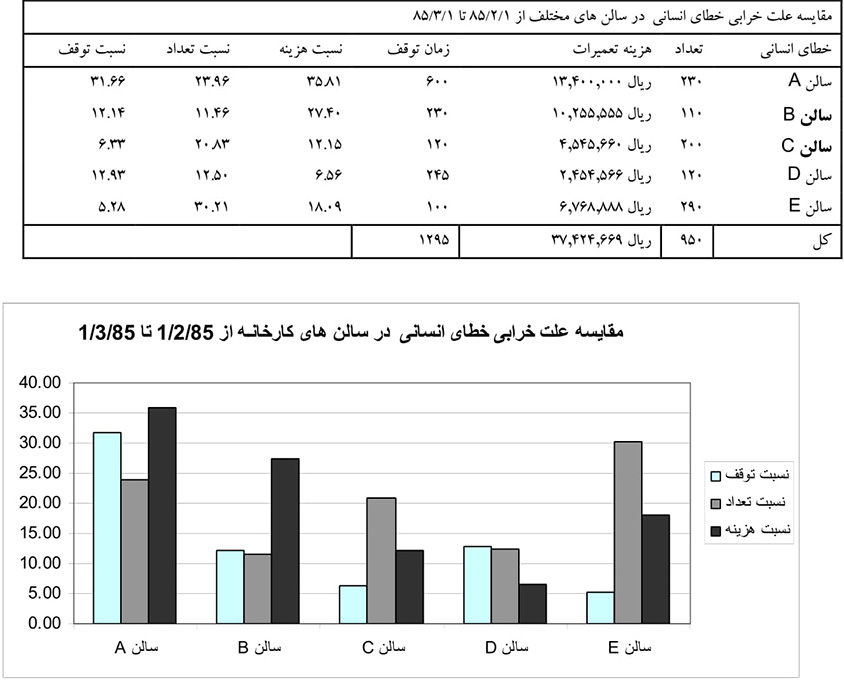

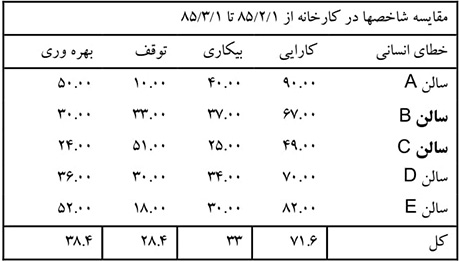

• مقایسه علت خرابی خطای انسانی در کارخانه

با نگاهی اجمالی می توان دریافت که بیشترین هزینه ها را سالن های A و B در اثر خطای انسانی دارند. که یکی از راهکارهای آن می تواند دوره های آموزشی جهت پرسنل باشد که شاید با هزینه ای بسیار کمتر از هزینه های خرابی ناشی از آن، در مدت زمانی کوتاهی ، بتوان آن را انجام داد. با توجه به نمودار مشخص است علیرغم آنکه نسبت تعداد خرابی در سال E بیشتر از تمام سالن هاست ، اما از نظر هزینه در مقام دوم و از نظر مدت زمان توقف در پایین ترین سطح است .

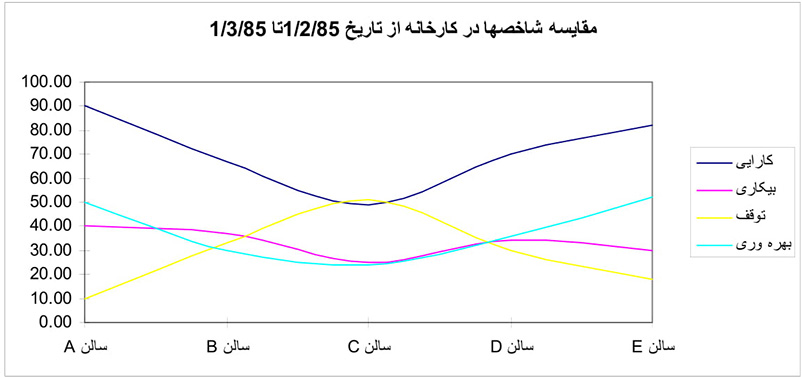

گزارش شاخص ها:

این گزارش به سادگی وضعیت کلی ماشین آلات را نشان می دهد . در تمام سیستمهای صنعتی هدف آن است که بهره وری در بالاترین سطح خود و توقفات و بیکاری در پایین تر سطح باشند. که در عمل هرگز چنین وضعیتی رخ نمی دهد . اما با اجرای سیستم نگهداری و تعمیرات صحیح می توان کاری کرد که کارایی به سمت ۱۰۰ درصد و توقفات به سمت • میل کند (اگر چه در عمل هرگز کارایی ۱۰۰ و توقفات . نمی شود ).

با توجه به مطالب ذکر شده می توان نتیجه گرفت که طراحی و اجرای یک سیستم نگهداری و تعمیرات تا چه اندازه می تواند در کاهش هزینه و افزایش بهره وری و در نتیجه افزایش درآمد ها موثر باشد. البته مطالب ذکر شده تنها بخش کوچکی از محاسن این سیستم را ارائه می نمود و بهترین روش برای مشاهده نتایج سیستم نت ، اجرای مستمر و صحیح سیستم و گزارش گیری های درست ، و تصمیم گیری بر مبنای اطلاعات و گزارشات بدست آمده می باشد .

یک مثال واقعی :

در یکی از ادارت آب و فاضلاب قبل از اجرای PM در سال، به طور متوسط ۱۲ بار خرابی پمپ شناور در چاهها اتفاق می افتاد ، که حداقل هزینه های هر بار خرابی( شامل خارج کردن پمپ ، تعمیر و نصب مجدد) ۳۰ میلیون ریال بود . با اجرای سیستم نت این تعداد به ۳ بار در سال کاهش یافت . که این کاهش ناگهانی تنها با اجرای دستور العمل های نگهداری پیشگیرانه و بازرسی های منظم از تجهیزات چاهها از قبیل تابلو برق ها و اتصالات حاصل شد . در ادامه ، پس از بررسی علل خرابی بوجود آمده مشخص گردید که مشکل ، در نا هماهنگی قطعات مورد استفاده در تابلو برق ها است که باعث افت ولتاژ در فاصله تابلو برق و پمپ می گردید که با اصلاح این مورد تعداد متوسط خرابی ها به کمتر از یک بار در سال رسید . توجه داشته باشید که تنها هزینه تعمیرات در گذشته بیش از ۳۶۰ میلیون ریال برای هر چاه در سال بود . اگر تعداد چاهها را در سطح منطقه ۱۰۰ چاه فرض کنیم می توان حدس زد که برای تعمیر تجهیزات همه آنها چه مقدار هزینه باید پرداخت می شد ، اما هم اکنون این هزینه ها به کمتر از ۳۰ میلیون ریال در سال برای هرچاه رسیده است . علاوه بر این هزینه ها توجه داشته باشید که در گذشته وجود پمپ رزرو ضروری بوده که نیاز به سرمایه گذاری بیشتری داشته ، هزینه های ناشی از توقفات بالا بوده ، کار کرد نیروهای تعمیراتی متخصص بیشتر از نیروهای عادی بوده و .... که امروزه بالعکس شده و باعث کاهش هزینه های نیروی انسانی نیز شده و ....